POLIMERIZAÇÃO EM SUSPENSÃO

Home > Polimerização em Suspensão

De todos os processos de polimerização conhecidos, o principal processo utilizado na produção da poliacrilonitrila (PAN) em escala industrial para fabricação de fibras acrílicas é a Polimerização em Suspensão.

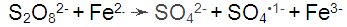

Na Polimerização em Suspensão, o sistema redox mais comum para polimerização da acrilonitrila é a base do íons persulfato, ferro férrico e bissulfito em pH entre 2 a 3,5 onde os íons bissulfito (HSO

3-) são predominantes e os íons férrico gerados pela oxidação são suficientemente solúveis. Quando necessário, adiciona-se uma solução de ácido sulfúrico para manter o pH nesse intervalo. A etapa de iniciação da polimerização ocorre com a formação do radical livre por meio de duas reações: a oxidação dos cátions ferrosos pelo persulfato e a redução dos cátions férricos pelo íon bissulfito. Essas reações produzem os radicais livres de sulfato* e sulfito* que reagem com o monômero iniciando rapidamente o crescimento da cadeia. Além de atuar como redutor o íon bissulfito funciona como agente de transferência de cadeia que reage com o radical do polímero em crescimento, controlando dessa maneira, a massa molar do polímero sem praticamente alterar a velocidade de polimerização.

A polimerização da Acrilonitrila e sua transformação em poliacrilolonitrila ocorre nas seguintes etapas empregando um sistema Redox Persulfato/Bisulfito/Fe

+3/Fe

+2 :

Iniciação: Formação dos radicais livres pela oxidação do Fe

2+ pelo anion persulfato (S

2O

82-) e pela redução do Fe

3+ pelo ânion bisulfito (HSO

3-).

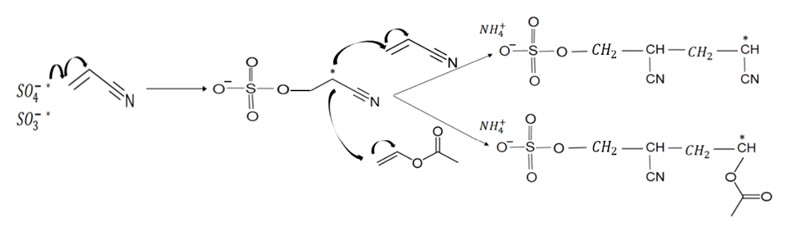

Propagação: Os radicais livres formados SO

4-* e SO

3-* reagem rapidamente com as ligações vinílicas da acrilonitrila dissolvida na água.

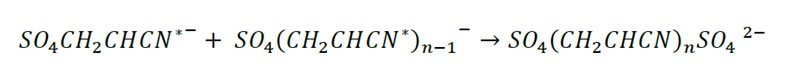

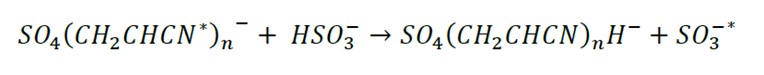

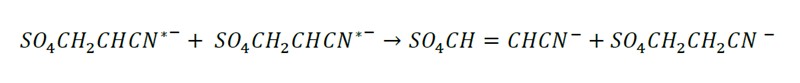

Terminação: A finalização do crescimento da cadeia polimérica ocorre por 3 mecanismos com os ânions de enxofre entrando no inicio e no final da cadeia polimérica.

Recombinação de Radical:

Transferência de cadeia:

Desproporcionamento:

Conforme mostra o fluxograma de processo da polimerização da PAN via redox , a copolimerização por suspensão aquosa da acrilonitrila (AN) com um comonômero neutro (tal como acrilato de metila ou acetato de vinila):

Partindo do tanques (1) inicia-se com a dosagem da acrilonitrila (AN), água e comonômero para um tanque de pré-mistura (2).

Por meio de bombas especificamente programadas com computador, a mistura da AN, os comonômeros e água desmineralizada é levada por meio de uma bomba centrífuga (3) para o reator de polimerização (4) que consiste num vaso construído em aço inoxidável ou liga de alumínio, encamisado, e fechado à pressão atmosférica.

O reator (previamente aquecido com vapor proveniente de uma caldeira) encontra-se com cerca de 2/3 do seu volume preenchido com a mistura de água desmineralizada com o catalisador e ativador(5) .

Assim, a solução do tanque de pré-mistura encontra as condições necessárias para iniciar a copolimerização durante o seu lançamento no reator.

A reação de copolimerização da AN é altamente exotérmica e, portanto, o reator deve ser resfriado pela circulação de água proveniente de uma unidade de água gelada (chiller) que mantém, geralmente, a temperatura da reação constante entre 55 a 60 °C.

A lama aquosa que se forma dentro do reator é agitada continuamente por um eixo com hélices a uma rotação entre 15 a 20 rpm (6) que mantém a viscosidade da suspensão em torno de 50 cP.

A polimerização continua até que o reator esteja complemente cheio e ocorre seu transbordamento por um duto tubular (7) acoplado entre a tampa do reator e a coluna de esgotamento (8). Neste duto, a reação redox que forma os radicais livres é interrompida pela adição do ácido etilenodiaminotetraacético (EDTA) (9) que age como agente quelante formando complexos estáveis com os íons de ferro.

O EDTA é injetado constantemente no duto na direção da coluna de esgotamento.

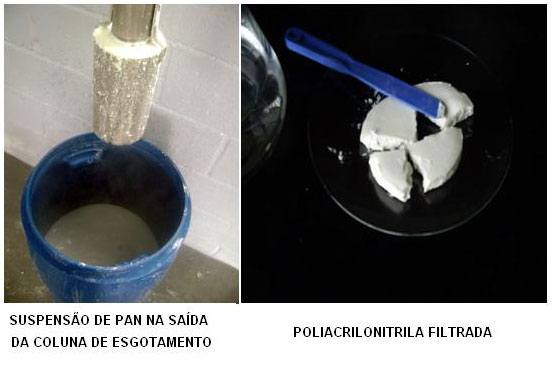

Ao cair na coluna de esgotamento, a lama aquosa encontra uma corrente ascendente de vapor superaquecido que atua na volatilização dos monômeros que não reagiram no reator, iniciando, então, um processo de recuperação destes monômeros não polimerizados.

O vapor de água arrasta os monômeros até um trocador de calor (10) resfriado pela circulação de água gelada recuperando os monômeros por condensação (11) retornando, portanto, para o tanque de pré-mistura.

A lama aquosa ao passar pela coluna de esgotamento pode ser coletada em um reservatório onde é bombeada (12) para etapas posteriores (13) que culminarão no polímero em pó seco de PAN.

Um sistema de lavagem e filtragem a vácuo retira a água, sais dissolvidos e o EDTA residual.

Em seguida, a massa de polímero ainda úmida é prensado continuamente na forma de peletes que proporciona uma maior eficiência para secagem e melhor armazenamento do polímero acabado em silos de várias toneladas.

Após secagem a PAN é um pó branco, insolúvel em água e somente solúvel em solventes altamente polares como a dimetilformamida (DMF), dimetilacetamida (DMAc) , Dimetilsulfóxido (DMSO), ácido nítrico, soluções cloreto de zinco e tiocianatos de sódio e amônio.