TECNOLOGIAS EMPREGADAS NA FABRICAÇÃO DE FIBRAS ACRÍLICAS

Home > Tecnologias Empregadas na Fabricação de Fibras Acrílicas

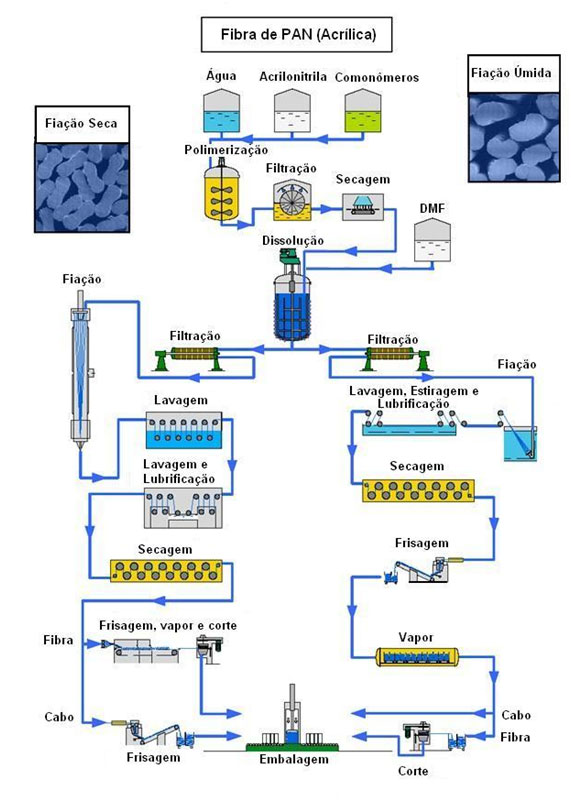

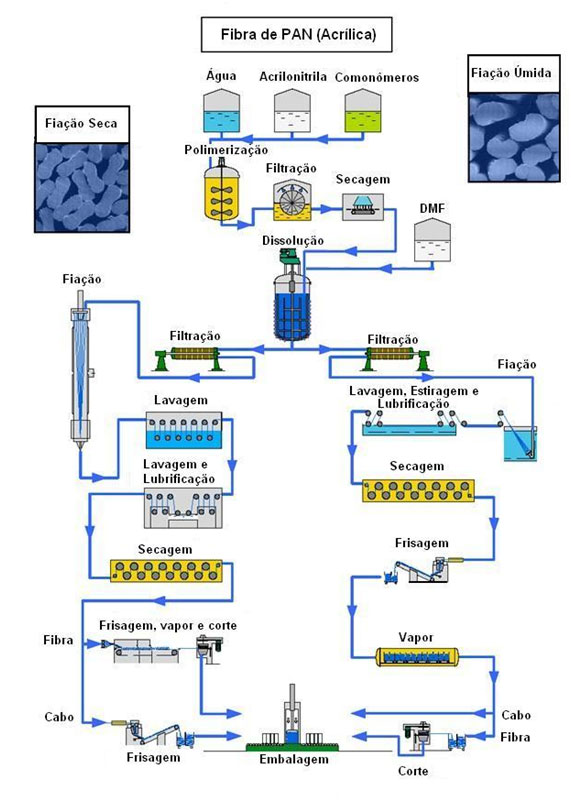

Dadas as características não termoplásticas da PAN, somente dois processos de produção de fibras são empresados e ambos necessitam de solventes para dissolução do polímero antes da fiação.

O primeiro processo a ser inventado, conhecido como

fiação úmida (wet spinning) foi patenteado pela Du Pont (USA) em 1946 sendo que as fibras produzidas por ele foram registradas com o nome “Orlon”.

Pouco depois a empresa Bayer da Alemanha patenteou o processo conhecido como

fiação seca (dry spinning) e começou a produção de suas fibras com a marca “Dralon”.

A diferença principal entre estas duas tecnologias é no processo de fiação, enquanto que na fiação úmida a PAN dissolvida no solvente forma as fibras por um processo de coagulação em um banho aquoso, na fiação seca o solvente é evaporado em uma torre aquecida com ar quente o que forma os filamentos.

O restante do processo é similar em ambos e as fibras apresentam praticamente as mesmas propriedades e aplicações.

Na fiação úmida os solventes do polímero podem ser solventes orgânicos ou sais, sendo os mais comuns a dimetilformamida (DMF), dimetilacetamida (DMAc), o dimetilsulfóxido (DMSO) e a solução de tiocianato de sódio (NaCNS).

Algumas empresas que produzem fibra de carbono utilizam a solução de cloreto de zinco (

). Atualmente tem se sugerido a utilização do carbonato de etileno e carbonato de propileno por serem solventes de baixa toxicidade, mas são mais caros.

No passado algumas empresas utilizavam o ácido nítrico como solvente da PAN na fiação úmida, mas foi abandonado.

Na tecnologia de fiação seca somente são utilizados solventes orgânicos e não é possível a utilização de sais.

Somente dois solventes são usados neste processo, a dimetilformida (DMF) e a dimetilacetamida (DMac), com a vantagem que este segundo é mais seguro por apresentar maior ponto de fulgor.

Outro ponto comum em ambas as tecnologias é que todo o solvente utilizado necessita ser recuperado por questões de custos e também ambientais, sendo feito em uma unidade de destilação existente na própria planta, o que representa o maior consumo de energia no processo de fiação.

Das duas tecnologias de fiação da PAN, a maior parte das fábricas no mundo utilizam a fiação úmida para a produção de fibras texteis e na produção de fibra de carbono somente é empregada a fiação úmida.

A diferenciação das fibras produzidas pelos processos de fiação úmida e seca pode ser realizada facilmente por microscopia.

O perfil da secção transversal das fibras obtidas por fiação seca é de um “osso” e enquanto que aquelas produzidas por fiação úmida se assemelham ao um “feijão”.